|

|

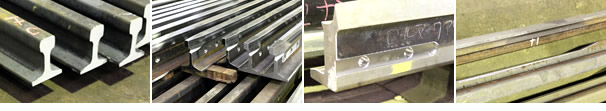

||||||||

| 1964年10月、世界初となる超高速鉄道「新幹線」が東京〜新大阪駅間に完成した。最高速度210キロで、550キロある同駅間を3時間10分で駆け抜けるスピードは、これまでの半分以下の時間で到達、まさに夢の超特急という名に恥じない画期的な高速鉄道の誕生だった。 その後、時は流れ山陽・東北・上越・長野・九州と路線網を着々と増やした結果、昨年12月に開業した東北新幹線八戸〜新青森駅間の開通、そして今年3月には九州新幹線博多〜新八代駅間の開通により、青森〜鹿児島間が形式上、一つの線路で結ばれたことになる(※東京駅構内において、東北新幹線と東海道新幹線の両線路は未接続)。 最初の開業から今年で47年、新幹線はそのときどきの最新技術を取り入れながら進化してきたが、その進化の裏側には多くの技術者たちが積み重ねてきた努力と情熱があった。 そこで今回は普段なかなか目にする機会がない、新幹線を支える2つの技術に関して取り上げる。各々の技術者へのインタビューから、新幹線技術の進化の過程とその特性、そして開発する苦労と喜びを探っていきたい。 |

|

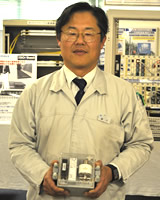

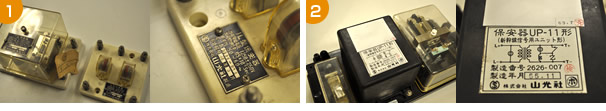

||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

| 今後、新幹線は平成14年度末を目標に北陸新幹線長野〜金沢間の開業、そして15年末までに北海道新幹線新青森駅〜新函館駅(仮称)までそれぞれ延伸開業する予定。ほかにも北海道新幹線新函館〜札幌間、北陸新幹線金沢〜敦賀〜大阪方面、九州新幹線長崎ルートについても、建設に向けての取り組みが進んでいる。 また海外へ向けての新幹線ビジネスもますます過熱していくことが予想される中、今回紹介した彼らのような技術者たちがこれからの新幹線を支え、動かしていく大きな原動力であることに変わりはないだろう。 そんな多くの技術者たちの今後の活躍を見守り続けたい。 |

|

||||

このレポートを読んだあなたにオススメします

人気ダントツ新幹線、でも田舎ローカル線も捨てがたい…

エンジニア500人が選ぶ☆俺が愛する鉄道ベスト10

果たしてエンジニアは、普段利用している鉄道のどこに魅力を感じているのか? 今回、一般エンジニア500人が選んだ車両、路線、駅それ…

“鉄道人”としての誇りをかけて、列車の安全・安定輸送を支える

JR東日本が“柔軟な発想”を求め、エンジニア積極採用

![]() JR東日本が技術者採用を開始する。土木、車両、列車制御システム・電力設備・情報通信、機械設備、建設工事など職種は多岐に渡るが、今…

JR東日本が技術者採用を開始する。土木、車両、列車制御システム・電力設備・情報通信、機械設備、建設工事など職種は多岐に渡るが、今…

車両、駅、線路、時刻表…今まで気づかなかった目の前の幸せ

興奮!モー止まらない☆エンジニアに捧ぐテツ道狂想曲

ここ数年で急速に世間から脚光を浴びる存在となった鉄道には、さまざまな魅力が秘められている。今回、エンジニアに楽しんでもらえるであ…

N700系新幹線を支えるダブルスキン構造、地下鉄等の車両印刷

鉄道バンザイ!超ハイレベルな車両開発に挑む技術者魂

ここ最近、なにかと鉄道に関する話題を多く目にすることはないだろうか? 今回、多くの人々にとって身近な乗り物である鉄道車両にスポッ…

やる気、長所、労働条件…人事にウケる逆質問例を教えます!

質問を求められたときこそアピールタイム!面接逆質問集

面接時に必ずといっていいほど出てくる「最後に質問があればどうぞ」というひと言。これは疑問に思っていることを聞けるだけで…

あなたのメッセージがTech総研に載るかも