生産技術のプロフェッショナルに学ぶ |

|

モノづくりを進化させる

|

トヨタの生産方式の基本を紹介、他社に導入するプロたち

――岩城生産システム研究所

工場内に「流れ」を作り、製品はひとつずつ生産する

株式会社岩城生産システム研究所

チーフ・エンジニア

郡山眞也氏

世界的に知られるトヨタ生産方式。これを他社に導入しているコンサルティング会社が、岩城生産システム研究所だ。創業者の岩城宏一氏は、トヨタグループ内でトヨタ生産方式を学ぶ「自主研」の第一期メンバー。2000年の設立以来、日本電気、富士通、富士ゼロックスなどへトヨタ生産方式の導入を進め、現在も16名が20〜30の生産拠点で指導している。

チーフ・エンジニアの郡山眞也氏は日本電気の出身で、主にPCの生産管理を担当していた。米沢工場で岩城氏から指導を受け、定年後に同社に入社した。同じくチーフ・エンジニアの井口明久氏は沖電気工業の出身。半導体の生産技術を主に担当し、同社に請われて転職した。お二人にトヨタ生産方式の基礎を紹介してもらう。

「まず『流れを作る』。工場の入口から出口まで、真っすぐな道を作ります。入ってきた部品を置く場所、部品を加工する場所、組み立てる場所、検査する場所、完成した製品を置く場所(ストア)を決めて道を作る。工場には多種多様なものが多くあるので、道作りから始まります」(郡山氏)

道ができたら、「製品をひとつずつ作る」。多くの企業はまとめて作れば効率的かつコストダウンにつながると、ロット生産をしている。しかし、仮にひとつの生産に10工程が必要なら、1個と100個を比べるとリードタイムは100倍の差が出てしまう。とはいえ、顧客の発注には波があるので、事前に量を用意するという考え方もある。

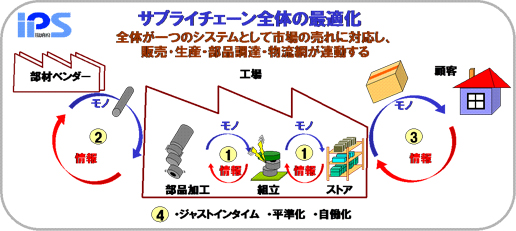

そこで、在庫を極限にしてかつ顧客の要求にこたえる方法が、「後から引け」だ。製品が売れた分だけその情報を即座にストアに返す、そしてストアから前工程の組み立てに、組み立てから部品加工へと伝え、最終的にサプライヤーに発注の情報を渡す。これらの情報を伝えるのが「かんばん」である。

作業員を補助し、現場のアラートを出す「水すまし」

株式会社岩城生産システム研究所

チーフ・エンジニア

井口明久氏

ここで重要になるのはサプライヤーとの協力体制、特に部品を運ぶ物流だ。顧客との密な連携も必要になる。彼らへの説得材料は「こうしたほうが御社の得になる」とのこと。

「こうした同期をすることが『平準化』と『ジャストインタイム』です。しかし、多くの企業はまだ前から押す『計画生産』をしています。でも計画通りに売れないから在庫が山となる。在庫を作ると保管用の倉庫、輸送に使うトラック、管理する人間など、手間もコストも掛かってしまう」(井口氏)

加えて、「流れ」を止めないための存在が、「水すまし」と呼ばれるラインクリエイターだ。部品が不足すれば作業員はそれを取りにいくが、ひとりが持ち場を離れるとライン全体に影響する。

そこで、定期的に必要なモノを必要なだけ作業者に渡すのが、「水すまし」だ。ラインが停止しなくなるだけでなく、10〜30分間隔で現場を回るため、何かが起きればすぐにアラートが出せる。

「ラインが止まるのは異常事態なんです。その異常を顕在化できればすぐに対応できますし、生産効率も上がります」(井口氏)

このようにして100個のロット生産を50個に減らし、25個にして稼働率を落とさずに在庫を減らしていく。在庫が減れば自然と不良品も減り、棚卸が減ればコストダウンができ、現場の部品が減ればオペレーションが楽になる。

工場を変えていくのは、生産技術エンジニアの「危機意識」

ただ、指導する先の生産技術エンジニアの意識はなかなか変わらないという。なぜなら、現場のエンジニアはその会社で何年も働き、勉強や努力をしているからだ。郡山氏もそのひとりだった。

「最初は『クルマとPCは違うぞ』という反発もありましたし、言われている単語すらわからなかった(笑)。経験すると徐々に理解はできましたが、本格的に動き出せたのは1〜2年後のこと。それほど、現場の思考を変えるのは難しいのです」(郡山氏)。

「ただ、会社から『考え方を変えろ』と言われるより、外からの意見に耳を傾けてくれます。そして、成果が出ると行動が加速します」(井口氏)

現場のエンジニアからよく出てくるのが、「できない」という言い訳。そんなときは「言い訳を100並べたら何か変わる? ひとつやってみようよ」などと説得して、成功事例を作っているという。

2人が心配するのは、多くのメーカーが工場の海外移転を加速させていること。きちんとしたマザー工場を国内に作り、生産技術力で一歩も二歩も先んじることが必須だという。

「中国の工場でもカイゼンが進んでいます。ベトナムなどより賃金の安い国の工場に危機感を持っているからです。この危機意識が現場を変えていくのです」(郡山氏)

サプライチェーン全体の最適化図

●岩城生産システムによる「トヨタ生産方式」のポイント

・工場の入口から出口まで、「流れ」を生む真っすぐな道を作る

・製品の情報を即座に前工程に渡し、1個流しの生産体制にする

・サプライヤーや顧客に協力を要請し、モノと情報の流れを変える

・作業員をサポートして工場内をチェックする「水すまし」を作る

iPadを活用して多品種少量生産、ガジェット好きのIT社長

――梶フエルト工業

製品は約3000種類、図面をiPadに入れて一元管理

梶フエルト工業株式会社

代表取締役

梶 朋史氏

機械でフエルトを加工する様子

梶フエルト工業はフエルトの加工メーカーだ。フエルトの原反(原材料)を仕入れて裁断、打ち抜き、テープ貼りなどして、パッキン、クッションの中身、家具の傷防止カバー、文具の部品など多様な製品に加工する。製品の種類は約3000にも上り、出荷数も数個〜数十万個と非常に幅広い。多品種生産メーカーの典型だ。

この作業を支えているのがiPad。各製品の図面や仕様書などがDB化されており、顧客情報など詳細な情報とリンクされている。従業員は25人、6〜7台のiPadが使われており、社内にはWi-Fiが整備されている。

「できれば十数台ある加工機に1台ずつ置きたいですね。フエルトの製品は加工機を使って手作業で打ち抜くので、すぐそばに図面があると便利なんです」

こう語るのは代表取締役の梶朋史社長。もともとPCが好きで、早くからFAXサーバーを導入し、Accessでデータ管理をしていた。社内のシステム構築も自分で手掛けたという。ガジェットも好きで、iPadが出た2010年5月には個人用を初日に並んで買ったほど。そして、数カ月後には業務に導入してしまう。

「以前は工場のフロア単位でPCを置いていましたが、フエルトを扱うので埃が立ちやすく、PCの環境に悪い。それに、データの修正にはすべてのPCを落とす必要がありました。今は社内サーバーでデータを一元管理して、修正もここで行います。また、iPadは『見るだけ』にして、入力作業はさせていません。面倒くさいでしょう」

従業員が自由に書き込めるように、加工伝票は紙で出力

iPadで表示された画面

販売管理から生産管理までを一元化

図面はファックスで送られることが多く、PDFやTIFFなどの形式で保存している。導入から2年が過ぎた現在では、何千、何万枚とあった紙の図面は保存していない。そのため、別サーバーにミラーリングして、毎日1回はバックアップを取る。さらに今年からは、変更があった差分を50G分だけ、毎夜クラウドに移している。

Google Drive、Dropbox、Evernoteなどのオンラインストレージも活用。こちらはもっぱら顧客との情報共有で、図面や仕様書に変更があれば差し替えるという簡単なものだが、これだけで十分という。

一方、ほぼ唯一紙で出力されているのが「加工伝票」だ。加工伝票とは、「機械をどう動かして、どんな製品を、何個作るか」を詳細に記した指示書で、その内容確認に使われるのが図面だ。紙のままの理由は、従業員に自由に書き入れてもらうため。

「加工伝票に沿った仕事をして気づいたことを、何でも書き込んでもらっています。『2枚抜きができる』などの助言から『こんなゴミが出る』といったクレームまで、何でもOK。これをiPadで入力してもらうのは現実的ではありません」

初期投資はほぼゼロ、生産のミスは圧倒的に減少

iPadで図面を確認

iPadを導入した一番のメリットはミスの減少。膨大な数の図面の取り違いや、製品が多いことでの型や形状の間違いが激減したという。

「電話が注文を受けて『あ、例のヤツだな』と思い込み、修正前の図面で製品を作ってしまう。こんな間違いがどうしても起きていました」

梶社長は仕入れた原反にも在庫管理用の商品コードをつける。切断して10本になれば10個それぞれに再び割り振る。最初の原反がなくなればそのコードは在庫から消えるため、誤って再発注することもあり得る。この徹底したトレースがその無駄をなくしているのだ。「だって、それがコンピュータの仕事でしょう」と梶社長は語る。

もうひとつの特徴は、iPadの購入費を除いて「初期投資がほぼゼロ」ということ。

「当初はアプリを作ろうかと思っていたのですが、ITコーディネーターの方に相談したら、『ネットを通すと遅くなるし、(マイクロソフトの)IISもあるので、社内LANで十分では』と言われて、これで行こうと思いました」

独力で社内のIT化を進めてきた、梶社長ならではの理由もある。人に任せるとその費用だけでなく、後々の変更まで依頼せざるを得なくなる。自分で始めれば細かな修正まで思い通りにできる。

「今考えているのは、いくつかある工場の天井から30インチ程度のモニターを吊るすこと。仕様変更や緊急な連絡がある場合、各場所に電話せず、PCからメッセージを送れば早くて便利でしょう」

●梶フエルトによる「iPad導入」のポイント

・情報を一元管理して、扱いやすいタブレットで共有する

・従業員の負担になるような、タブレットでの入力作業をなくす

・使い勝手を重視して、臨機応変に「紙」のよさを活かす

・専用のアプリやシステムを導入する前に、必要性を検討する

ラインを止めない探求と改善、営業も事務も全員が参加

――ニシハラ理工

製品を不良にする「チョコ停」を改善、原因はポンプか?

ニシハラ理工株式会社

総務部 総務課

課長

竹村 武氏

武蔵村山工場のめっきライン

金属へのめっき処理を主業務とするニシハラ理工。全社的にTMP(トータル・プロダクティブ・メンテナンス)と呼ばれる生産技術の改善活動を始めたのは、2004年のことだった。その活動のひとつである、ラインの「チョコ停」改善について紹介する。

チョコ停とは数秒単位でラインが止まることで、以前からの悩みの種だった。めっきラインは、原料であるコイル状の金属(フープ材)を徐々にめっきの槽に通して処理し、その先で再びコイル状に巻かれて製品となる。この1巻き単位で取り引きされるため、ラインが停止してめっき処理が止まると、丸ごと不良品になってしまうのだ。

「ですから、雷で停電になるとすべてがアウト。弊社では雷の予報が出るとラインを止めるようにしています」

総務部総務課長の竹村武氏はこう語る。ただ、停電でなくても月に数回はチョコ停があった。そこで同社では、工場内のラインすべてに対し、順番に原因を徹底追求していった。1年を掛けて175人の従業員全員で検査。技術部門だけでなく営業、経理、事務…男女を問わずに参加した。

分解してオーバーホールした部品を調べ、ラインの下に寝転んで徹底的に清掃した。すると1年後、ようやく大きな原因のひとつに、ポンプの異常があることがわかってきた。だが、原因の解明までには4年の年月が必要だった。

音、熱、振動…で前兆を管理、専任組織が成功のカギ

ラインの下に設置されたポンプ

材料となる金属のフープ材

2009年からは「ポンプ故障ゼロ」への取り組みが始まる。故障の原因は、ポンプに流す薬液がしだいに結晶化して詰まること、ポンプ内のインペラ(プロペラ)の故障、ベアリングなど部品に寿命などとわかった。以前は故障の度に交換していたが、今回の課題は「早期発見」。故障の前兆を見極める方法が探られた。

「音、熱、振動、流量の変化などでわかるようになりました。それぞれの部分で特徴が見られたのです。これらを共有することにより、以前は専任が生産設備のメンテナンスをしていましたが、今ではラインの担当者が行っています」

設備の故障は2007年の20件から、2008年は10件、2009年は5件、2010年が4件、2011年は3件となり、今年は10月末現在で1件まで減った。

これにより不良品による無駄な出費が減っただけでなく、ロスタイムの短縮で生産効率が上がり、フル生産までの垂直立ち上げ時間が早くなったという。

「弊社が成功したポイントは、『TMP推進グループ』という社長直轄の改善部隊を立ち上げたことだと思います。工場長や部長職の経験者など5人が専任となり、3つの工場の生産部門を横断的に見られる体制を作りました」

社内の雰囲気作りにも注力した。スタート時にはキックオフ大会を開催し、社員全員で意思の疎通を図った。ポスターや標語を募集し、改善提案を募った。改善提案には後に報奨金制度を改正し、優秀な提案には年に2回、社長が表彰するようになった。ピーク時には月に30〜40件の提案が出されたという。

「この改善を進めていたからこそ、リーマンショックを乗り越えられましたし、景気の悪い現在でも利益が出せていると思います」

現在も続く全社員総出のライン改善、夏はちょっとツラい

別のめっきライン

もちろん、ラインの改善だけがTMPではない。例えば、作業員が歩く導線も考慮された。どこに物を置けば最短時間になり、作業員が効率よく動けるのか。それを調べるために作業員が歩数計をつけて作業もしたのだが、その歩数は改善後に30〜50%減ったという。

また、ラインを持ち上げて下にコンベアを設置し、重い荷物を自動で搬送できるようにした。すると、スピード化だけでなく労災も減り、腰痛の防止にもつながったという。同社は今年、パナソニックやキユーピーなどと並んで、2012年度のTPMチャレンジ賞を受賞した。

ラインの改善は2011年に完成したものの、現在でも継続しており、今でも社員全員がラインに携わっている。当日は社員約10人が集合し、簡単なレクチャーを受けた後、9:00〜12:00までラインに向かうという。

「工場内は気温が高いですし、蒸気が出ているから湿度も高い。だから夏はちょっとつらいのですが、私はなぜか毎年夏に当たってしまうのです(笑)」

●ニシハラ理工による「全員参加型改善」のポイント

・所属メンバーが専任となる「生産改善部門」を新設する

・イベントや新制度を設けて、従業員の改革意識を統一する

・技術部門以外の部署にも、積極的に工場内に関わらせる

・従業員のモチベーションを落とさず、プロジェクトを継続する

本レポートは総合転職サイト「リクナビNEXT」連動コンテンツです。

このレポートを読んだあなたにオススメします

野口悠紀雄氏と三菱総合研究所に緊急取材

加速するメーカー海外移転!技術の現場はどう変わる?

東日本大震災後、日本のメーカーは生産拠点を次々に海外移転させている。すでにグローバル化は始まっていたが、電力不足などを理由に歯止…

技術者採用でも加速するグローバル化!あなたはどうする?

エンジニアが世界市場で戦うための「絶対条件」

事業のグローバル化に向けて、海外で活躍できるエンジニアを求める企業が増加中だ。一方のエンジニアも、海外と連携した業務に備えて、語…

派遣社員時代に培った技術が高い市場価値に!

自動車メーカーに転職して地位を築いたY.Eさん

![]() 人気の自動車業界への転職は狭き門とされる。有名大学を出て、著名企業で高度な技術スキルを磨いた者しか入れないのだろうか。Y.Eさん…

人気の自動車業界への転職は狭き門とされる。有名大学を出て、著名企業で高度な技術スキルを磨いた者しか入れないのだろうか。Y.Eさん…

40年ぶりの国内新工場、さらに北米・アジアでライン増設を予定

ホンダ・国内マザー工場新設で生産技術者を大量採用

![]() ホンダが生産技術者の採用を本格化させた。2010年に稼働予定の寄居工場がその核だが、世界各地で建設が続く工場やライン、国内工場で…

ホンダが生産技術者の採用を本格化させた。2010年に稼働予定の寄居工場がその核だが、世界各地で建設が続く工場やライン、国内工場で…

愛車に対する感動から開発への参画を希望して転職を決意

生産技術の貢献度を武器に部品メーカーからスバルへ

![]() 水平対向エンジンやAWDシステムに代表される、独自技術を打ち立ててきたスバル(富士重工業)。「主張を持つエンジニア集団…

水平対向エンジンやAWDシステムに代表される、独自技術を打ち立ててきたスバル(富士重工業)。「主張を持つエンジニア集団…

やる気、長所、労働条件…人事にウケる逆質問例を教えます!

質問を求められたときこそアピールタイム!面接逆質問集

面接時に必ずといっていいほど出てくる「最後に質問があればどうぞ」というひと言。これは疑問に思っていることを聞けるだけで…

あなたのメッセージがTech総研に載るかも